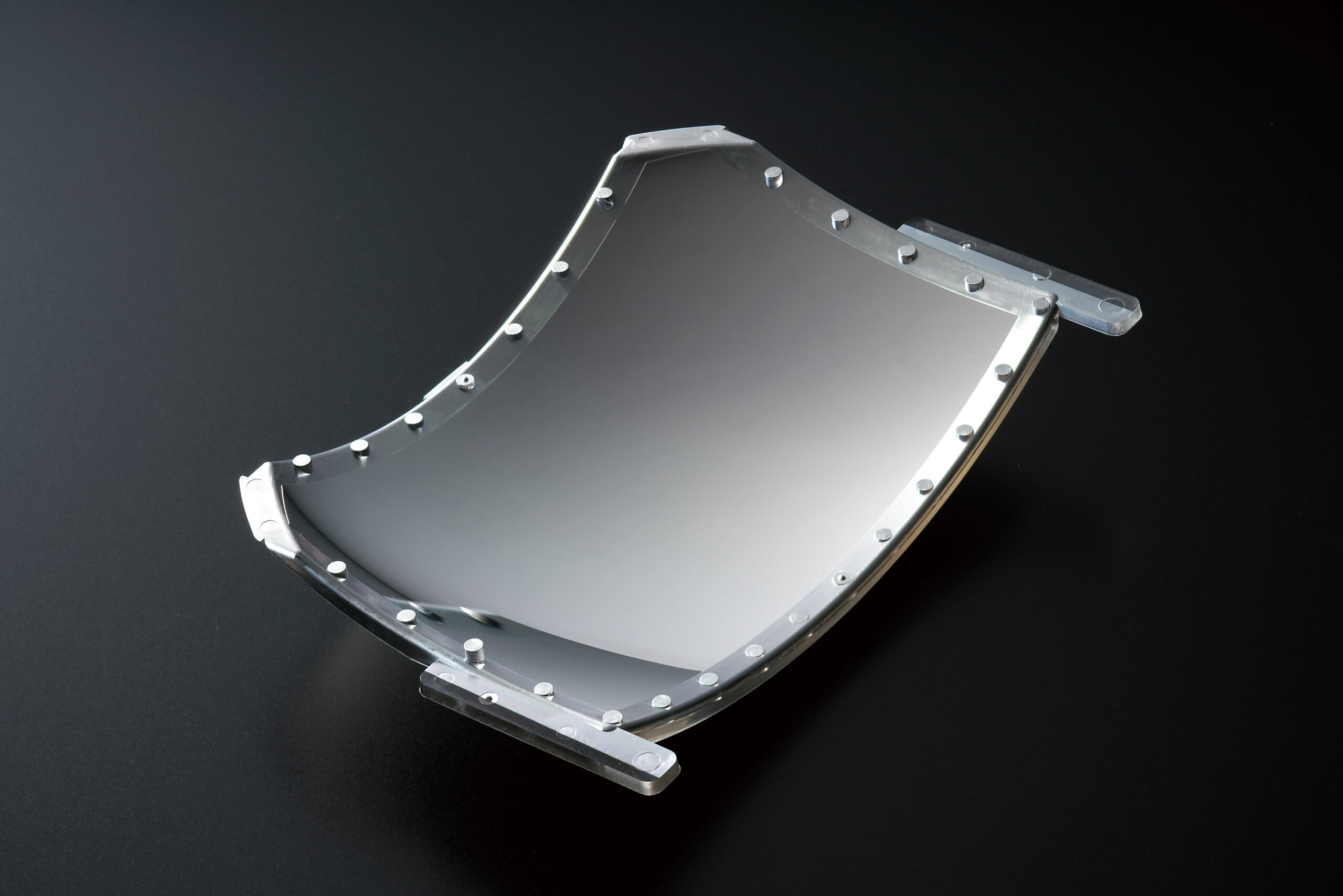

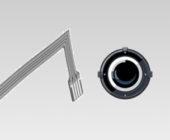

プラスチック製レーザー光反射ミラー

詳細情報

| アプリケーション種別 | レーザー投射、計測 |

| 製品種別 | プラスチック製レーザー光反射ミラー |

| 主要適応業界 | その他 |

| 対応幅 | 140mm x 70mm |

| ワーク、対象 | 対象物、バーコード |

| 納期 | 6か月 |

導入前の課題

レーザー光を走査してバーコードなどの対象物をスキャンする際に使用されるミラー部品。

従来、金属製やガラス製のミラーを使用しているお客様は、「製品を軽量化したい」「コストを削減したい」というお悩みをお持ちでした。

トヨテックを選んだ理由とその効果

トヨテックでは、プラスチックレンズのミラー面を形成する金属金型加工から成形(ミラー形状の形成工程)、さらにプラスチックレンズ成形品への反射コートの成膜(反射性能を高める膜を付ける工程)まで、一貫した内製対応が可能です。

金属やガラスからプラスチックへの切り替えを進める際には、軽量化や低コスト化が期待される一方で、密着強度や外観品質、加工の難しさといった技術的な課題が出ます。

また、もう1つの課題として、プラスチック性ミラーの製造において成形とコート成膜が別々の会社で行われる場合があります。

この場合、

●製造不良が発生した際に「どちらの工程が原因か」が不明確になる

●工程間でのズレや不整合が発生し、外観の歩留まりが悪化する

といったトラブルが発生しやすいです。

こうした課題に対し、お客様はトヨテックの一貫体制による提案を採用されました。

これにより、トヨテックが長年培った成形技術とコート技術の知見を活かし、ガラス製ミラーのプラスチック化を実現しました。

導入による効果・変化を踏まえた今後の展望

ガラスよりもプラスチックの方が部品形状の自由度が高く、ガラス製からプラスチック製ミラーに変更することで部品点数の削減を実現しました。

しかし、成形と成膜を異なる仕入れ先で行う場合、品質が安定しない、歩留まりが向上しないといった課題が発生しやすいのが現状です。

トヨテックでは、これらの課題を一貫生産により解決。外観や環境試験で発生しやすいトラブルを、社内で最適なものづくりを行うことで未然に防いでいます。

さらに、今まで実現が難しかった精度(面精度、角度)の要求にも応え、これに成功した事例ではお客様から高い満足をいただいております。

トヨテックのソリューション

私たちは、プラスチック製ミラーの成形・成膜をワンストップで対応可能な体制を整えています。

この一貫対応により、以下のような成果を実現しています。

●軽量でコストパフォーマンスに優れたプラスチック製ミラーの提供

●外観歩留まり困りごと解消

トヨテックは、お客様の課題に寄り添い、最適な解決策を提案し続けます。高品質なプラスチック製ミラー製造を通じて、今後もお客様の期待に応えていきます。

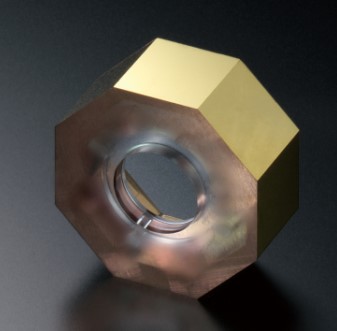

関連するソリューション・アプリケーション

Micro Cylindrical Lens fo

トヨテックのマイクロ..

小R(曲率半径)マイクロシリンドリカルレンズ

開発ストーリー...

メーター指針検知用プラレンズ

導入前の課題…

産業用途ソリッドステート式LiDARレンズ

導入前の課題…

眼科機器向け ガラスレンズ

導入前の課題…

開発参考事例 …

こんなお悩みをお持ちではありませんか?…

物流倉庫 在庫自動認識…

導入前の課題…

フライトシミュレータ MR…

導入前の課題…

電話 JP: 0533-85-3000

電話 JP: 0533-85-3000